新聞動態

您的位置:首頁 > 新聞動態不銹鋼半圓管作為一種管材形態,憑借其結構優勢和材料特性,在眾多工業領域發揮著關鍵作用。其應用范圍已從傳統的管道防護擴展到創新的功能組件。

在工業防護領域,不銹鋼半圓管作為電纜管廊的核心構件,為電力電纜提供機械保護和電磁屏蔽。其弧形結構既能分散外部壓力,又便于后期維護時電纜的穿線作業。在化工廠房中,半圓管常被用作工藝管道的防護罩,防止人員接觸高溫或低溫管線,同時抵御腐蝕性介質的侵蝕。

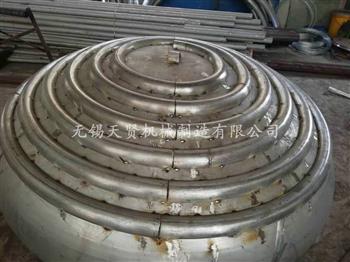

傳熱應用是另一重要方向。半圓管以其較大的接觸面積,成為反應釜夾套加熱系統的選擇方案。在發酵罐、儲罐等容器外壁焊接半圓管通道,通過導熱油或蒸汽循環實現溫控。食品工業中,此類結構既能保證衛生要求,又提高了熱交換效率。

建筑裝飾領域同樣可見其身影。半圓管作為現代建筑的收邊材料,用于樓梯扶手、墻柱包角的處理。其表面可進行拉絲、鏡面或鍍鈦等處理,滿足不同的美學需求。在室外景觀中,半圓管排水系統既具功能性又不失裝飾效果。

在交通運輸行業,半圓管被創新地用作車輛油氣線路的防護套管,其耐疲勞特性確保在振動環境下長期可靠。船舶制造中則用于護欄支柱和通風管道,充分發揮其耐鹽霧腐蝕的特性。

這些跨領域應用充分展現了不銹鋼半圓管作為基礎工業材料的多能價值,其結構設計與材料性能的結合,持續為各行業提供創新的解決方案。

拋光盤管作為換熱元件,其快速應用需要系統化的安裝工藝和優化的施工方案。通過標準化預製、模塊化安裝和智能化調試三個關鍵階段,可顯著提升應用效率。

采用BIM技術進行管段預制設計,將盤管分解為標準模組。使用全自動彎管機完成管件加工,彎曲半徑公差控制在±0.5mm以內。預制過程中同步安裝支撐架和保溫層,形成完整的單元模塊。此階段可實現工廠化批量生產,較現場制作效率提升60%。

現場采用裝配式施工方案,預先設置好管架定位基準。使用液壓提升裝置將盤管模塊整體就位,通過快速接頭完成管路連接。采用高精度激光定位儀確保安裝精度,接口對中偏差不過0.2mm。模塊化安裝使現場作業時間縮短至傳統方法的1/3。

應用物聯網技術實現快速調試。在盤管關鍵節點預置溫度、壓力傳感器,通過無線傳輸實時監控運行參數。采用自適應控制算法,自動優化介質流量和溫度設定。建立數字孿生模型,預測系統性能并提前優化運行策略。

通過該快速應用方案,拋光盤管系統從安裝到投運周期可壓縮至72小時內,且運行達標率提升至95%以上,為工程項目節省大量時間和成本。

加熱盤管作為換熱設備的核心部件,其安裝質量直接影響到系統換熱效率和運行。規范的安裝流程應嚴格遵循以下技術要求:

先核對盤管型號與設計圖紙的一致性,進行外觀檢查和壓力試驗,確保無運輸損傷。使用內窺鏡檢查管道內部清潔度,采用壓縮空氣吹掃。測量安裝空間尺寸,確認預留熱膨脹間隙符合設計要求,一般按管材熱膨脹系數計算,每米長度預留3-5mm膨脹余量。

采用不銹鋼支撐框架,安裝平面度偏差控制在±2mm以內。固定支架與導向支架間隔布置,間距根據管徑確定:DN50以下不大于2m,DN50-DN150保持在2-3m,DN150以上不超過4m。滑動支架接觸面涂抹高溫潤滑脂,確保熱位移順暢。

采用氬弧焊打底電焊蓋面工藝,焊接前加工35°±2.5°坡口,鈍邊厚度保持1-1.5mm。對于異種鋼焊接,選用適配的焊條材料,嚴格控制層間溫度在150-250℃范圍。完成焊接后立即進行消應力熱處理,升溫速率不超過150℃/h,恒溫溫度620±10℃。

安裝完成后進行密性試驗,采用分級升壓方式:先升至試驗壓力的50%,穩定15分鐘無泄漏后,按10%梯度逐步升至設計壓力的1.5倍,保壓30分鐘。進行系統沖洗,流速維持在2-3m/s,直至出水濁度小于1NTU。

規范的安裝工藝可確保加熱盤管實現非常好的換熱性能,延長設備使用壽命,為工藝系統穩定運行提供可靠保障。

蚊香盤管作為工業傳熱領域的核心部件,其制作工藝融合了精密加工與材料科學的技術。現代蚊香盤管制造已形成標準化的全流程體系。

原材料需經過嚴格檢測,包括渦流探傷、壁厚測量和化學成分分析。銅管需進行退火處理,在650℃保護氣氛下消加工應力;不銹鋼管則要進行固溶處理,確保材料性能均勻。預處理后的管材需在無塵環境下儲存,防止表面污染。

采用數控彎管機完成彎曲工序,通過程序控制彎曲半徑、角度和平面度。關鍵參數包括:彎管速度保持3-5rpm,芯棒伸出量提前0.5-1個管徑,夾模壓力控制在20-25MPa。對于小半徑彎曲,需使用彎管潤滑油防止起皺。

管段對接采用自動氬弧焊工藝,焊前進行坡口加工,鈍邊厚度保持0.5-1mm。焊接參數控制:電流120-150A,氬氣流量8-12L/min,焊接速度80-120mm/min。焊后對焊縫進行X射線檢測,確保無未熔合、氣孔等缺陷。

根據應用場景選擇表面處理工藝。制冷用銅管進行酸洗鈍化,形成均勻保護膜;化工用不銹鋼管采用電解拋光,表面粗糙度Ra≤0.4μm;一些工況要求的蚊香盤管還需進行鍍鎳或噴涂特氟龍處理。

產品需通過多項檢測:氣密試驗壓力為設計壓力的1.5倍,保壓30分鐘;流量測試確保各回路阻力平衡;尺寸檢測使用三坐標測量儀,關鍵尺寸公差控制在±0.5mm以內。

完善的制作工藝確保蚊香盤管在各類嚴苛工況下的可靠運行,為工業生產提供好的傳熱解決方案。

碳鋼盤管作為工業及民用建筑中常用的熱交換元件,廣泛應用于供暖、冷卻、熱回收等系統。為確保碳鋼盤管長期穩定運行,提高使用壽命并降低維護成本,本文將從選材與規格、安裝與連接、防腐處理等方面,詳細介紹其管理要點。根據使用環境,如溫度、壓力、介質腐蝕性,選擇合適的碳鋼材質。常用的有低碳鋼、合金鋼等,需考慮其耐腐蝕性和機械強度。確保選用的碳鋼盤管符合國家或行業相關質量標準,具有合格證書及檢測報告。根據實際需求定制盤管尺寸,包括管徑、壁厚、長度、彎曲半徑等,以優化熱交換效率和空間利用率。流量與壓力匹配:根據系統設計要求,確保盤管規格能夠滿足流量和壓力需求,避兔超負荷運行。選擇易于維護、通風良好且避免機械沖擊和振動的位置安裝盤管。確保安裝支架牢固可靠,能夠承受盤管及介質重量,防止因振動導致的松動或損壞。采用臺適的悍接工藝和材料,保證悍接質量,避免焊接缺陷導致的泄漏。安裝完成后,對盤管系統進行全面的密封性檢查,確保無泄漏點。對碳鋼盤管表面進行除銹、清潔處理,為后續防腐涂層提供良好的附著基礎。

內盤管作為反應釜的核心換熱元件,在現代化工生產中發揮著不可或缺的作用。其巧妙的結構設計和工藝參數控制,為化學反應提供了穩定的溫度環境。

反應釜內盤管主要采用螺旋盤管和夾套復合式兩種結構。螺旋盤管通過計算的螺距和圈數,在有限空間內實現大換熱面積;夾套復合式則結合了傳統夾套與內盤管的優勢,適用于大容積反應釜。材質選擇需根據介質特性確定:不銹鋼適用于一般腐蝕環境,哈氏合金用于強腐蝕工況,鋯材則用于惡劣條件。

內盤管的傳熱效率直接影響反應效果。通過計算流體動力學模擬,優化盤管間距與管徑比例,使介質流動形成適度湍流,提高傳熱系數。實際應用中,合理設計導流板位置,除換熱死區,確保溫度分布均勻度控制在±1.5℃以內。

內盤管運行需控制進出口溫差,一般保持在10-15℃范圍內。蒸汽加熱時,壓力控制在0.3-0.6MPa;冷卻工況時,調節冷卻介質流量,避免過冷導致物料結晶。采用分段控制技術,不同反應階段使用不同盤管組,實現溫控。

安裝時確保盤管與釜內壁距離適中,通常保持50-100mm間隙。定期進行壓力測試,檢測周期不超過12個月。清洗時采用循環化學清洗法,避免機械損傷。建立盤管壁厚監測檔案,及時預判更換周期。

內盤管技術的應用,不僅提升了反應釜的工藝控制水平,更通過能效優化顯著降低了運行成本,成為現代化工設備升級的重要技術路徑。

現代盤管制造企業已發展成為具備多材質加工能力的綜合性工廠,能夠根據不同的應用場景和介質特性,提供盤管解決方案。這種多材質覆蓋能力已成為衡量盤管廠家技術水平的重要標志。

在金屬材料領域,盤管廠家普遍掌握不銹鋼、銅合金、鈦材及鎳基合金等多種材質的加工工藝。304/316L不銹鋼盤管適用于大多數腐蝕性環境,其在行業的應用尤為廣泛。銅質盤管憑借優異的導熱性,在制冷行業中占據重要地位。而對于海水冷卻、化工腐蝕等惡劣工況,鈦材及哈氏合金盤管則展現出不可替代的性能優勢。

非金屬材質方面,聚四氟乙烯盤管因其耐腐蝕性能,在強酸強堿環境中得到廣泛應用。聚丙烯盤管則以其經濟性和良好的化學穩定性,在電鍍、廢氣處理等行業大量使用。特種工程塑料如PEEK盤管更能耐受高溫高壓的苛刻條件。

先進盤管廠家通過建立完善的質量管控體系,確保每種材質都能發揮非常好的性能。不銹鋼盤管采用氬弧焊工藝,焊縫經過X射線探傷;銅管采用冷軋工藝,確保壁厚均勻;塑料盤管則通過擠出成型,保持內壁光滑。每條生產線都配備專門的檢測設備,從原材料入庫到成品出廠實行全程質量追蹤。

這種多材質的加工能力使盤管廠家能夠為客戶提供經濟適用的解決方案。無論是常規工況還是環境,都能通過材質和工藝調整,實現性能與成本的平衡,充分展現現代制造企業的技術實力和市場應變能力。

不銹鋼盤管憑借其優異的耐腐蝕性、熱傳導效率和結構靈活性,已成為眾多工業領域不可或缺的關鍵組件。這種金屬管材在特定工藝下彎曲成螺旋或蛇形結構后,展現出應有的工程應用價值。

在化工生產領域,不銹鋼盤管扮演著核心角色。其耐酸堿腐蝕性能使其成為各類反應釜、蒸餾塔和換熱器的選材料。特別是316L不銹鋼盤管,能夠在高溫高壓的苛刻環境中保持穩定,廣泛應用于石化、制藥行業的工藝管道系統。

制冷行業則是不銹鋼盤管的另一重要應用陣地。在冷水機組、熱泵系統中,盤管作為蒸發器和冷凝器的核心部件,其均勻的管壁厚度和光滑的內表面確保了制冷劑的相變傳熱。食品工業采用的拋光級不銹鋼盤管,更滿足了對衛生等級的嚴苛要求。

在新能源領域,不銹鋼盤管展現出新的生命力。太陽能光熱系統的集熱器、氫燃料電池的冷卻回路、鋰電池生產過程中的溫控裝置,都離不開這種管材的溫度調控能力。其特性使其在聚光太陽能熱發電系統中表現好。

建筑領域同樣可見不銹鋼盤管的身影。地源熱泵系統的地下換熱器采用耐腐蝕的不銹鋼盤管,使用壽命可達50年以上。在建筑的輻射采暖制冷系統中,預制成型的盤管單元實現了舒適節能的溫度調控。

隨著制造工藝進步,不銹鋼盤管正向著更薄壁厚、更高精度方向發展。現代激光焊接技術使盤管焊縫更加平整光滑,數控彎管工藝則實現了更復雜的空間布局。這些技術進步不斷拓展著不銹鋼盤管的應用邊界,使其在現代工業中持續發揮關鍵作用。

作為管材的一種,半圓管以及半管在工業上應用的非常多,一般是采用不銹鋼鋼帶、碳鋼鋼帶等材料共同制作而成,然后進行加工處理,可以一次成型應用在管道系統中。

半圓管在工業上進行應用,發揮的主要作用則是加熱,除此之外,就是安裝應用在地質條件下,對地下水的排泄有幫助。不管是何種環境下,都具備耐腐蝕等特點,半圓管都能夠將排水管里面的水順利排出。

總之,這個是一種能夠在各種管路建設與安裝中有廣泛應用的半圓管,且十分的受大家歡迎。

封頭盤管在管道系統中主要通過以下方式起到保護管道:

1.保護管道:封頭盤管可以防止外部物質進入管道系統,從而保護管道不受污染或損壞。例如,在管道的末端安裝封頭盤管,可以防止空氣或其他雜質進入管道,從而保持管道內的清潔。

2.防止泄漏:封頭盤管可以密封管道的開口,從而防止流體從管道中泄漏。例如,在管道的連接處安裝封頭盤管,可以阻止管道連接處的流體泄漏。

3.固定流體:封頭盤管可以將管道內的流體固定在管道內,從而防止流體從管道中流出。例如,在管道的高處安裝封頭盤管,可以使管道內的流體無法流出,從而保持管道內的壓力穩定。

總之,封頭盤管的作用主要是保護管道、防止泄漏、固定流體等,在管道系統中具有重要的作用。